16.07.2024

Дослідження

Скорочення споживання води та оптимізація CIP у промисловій перфорованій установці для покриття лаком

Хоча керівництво країни приділяє більше уваги якості продукції, ніж енергоспоживанню, деякі нещодавні ініціативи, що стосуються більш швидких і гнучких процесів сертифікації, мають додатковий екологічний ефект. І хоча енергоспоживання не завжди було рушійною силою цих змін, воно однаково знижує витрати і має позитивний вплив на навколишнє середовище. На очищення йде найбільше енергії та води у фармацевтичному виробництві. Від флаконів і пляшок до посудин, труб і обладнання – понад 2/3 споживання води на виробничих підприємствах пов’язано безпосередньо з очищенням.

Багато фармацевтичних компаній прагнуть оптимізувати споживання води, використовуючи стратегію скорочення і відновлення. Деякі стічні води фармацевтичного виробництва набагато чистіші, ніж вода, що надходить на підприємство, наприклад, під час заключного ополіскування обладнання очищеною водою. Тому має сенс зберегти частину цих стоків і використати їх для зменшення об’єму, який необхідно очищати і повертати в зовнішнє середовище, а також скоротити споживання води.

Нові інновації в технології CIP

Нові інновації в технології CIP можуть оптимізувати споживання води на всіх етапах циклу мийки.

Витрата електроенергії та обсягу води варіюється залежно від процесу. Далеко не всі виробники впровадили інструменти, які роблять процес CIP ефективним. Мета цієї статті – розглянути ключові елементи того, як поліпшити показники водоспоживання під час безрозбірного миття завдяки операційній ефективності, проєктуванню процесу та вдосконаленій автоматизації.

Коли процес CIP перебуває в робочому стані, виробнича діяльність зупиняється, але, на щастя, більш досконала автоматизація CIP дає змогу значно скоротити час на усунення неполадок у разі виникнення проблеми, скоротивши час діагностики, яка раніше займала години, до кількох хвилин. Оптимізований процес CIP може скоротити час очищення до 20%. Наприклад, якщо процес CIP наразі займає близько 5 годин на день, то скорочення часу очищення на 20% дасть приблизно одну додаткову годину виробничого часу на день.

Кількість використовуваної води і хімікатів також може бути скорочено за рахунок впровадження систем рекуперації

Кількість використовуваної води і хімікатів також може бути скорочено за рахунок впровадження систем рекуперації, щоб рідину можна було використовувати повторно, а не спускати в каналізацію. Можна експериментувати з новими хімікатами, варіювати час очищення, регулювати температуру води, змінювати налаштування, максимізувати ефективність хімікатів, впроваджувати екологічні рішення. Крім того, можна встановити витратоміри на вхідних і вихідних трубах, щоб перевірити об’єм відправленої та отриманої рідини.

Це можна проаналізувати, щоб виявити будь-які нехарактерні втрати через герметичну мембрану клапана.

Ефективний рецепт очищення заснований на чотирьох ключових параметрах (іноді званих “правилом 4 Т”). Система автоматизації процесу контролює і перевіряє ці чотири фундаментальні параметри для досягнення оптимального поєднання і, таким чином, різкого зниження витрат.

Чотири “Т” визначаються таким чином:

- Час – тривалість циклів очищення.

- Температура – температура засобів для чищення.

- Рівень концентрації – концентрація засобів для чищення.

- Турбулентність – швидкість, тиск і вплив рідин, створюваних засобами для чищення, які необхідно забезпечити для виконання завдання очищення.

Остаточну перевірку можна провести після останнього полоскання. Програмне забезпечення покаже вимірювання “залишкової провідності”. Якщо цей показник високий, це означає, що останнє промивання було проведено неякісно і що деякі хімічні речовини все ще присутні в трубах.

Випробування

У наступному прикладі буде описано випробування, проведене на установці для нанесення покриття з метою оптимізації використання промивної води. Обладнання: обладнання, яке необхідно очистити, являє собою перфоровану установку для нанесення покриття PERFIMA 200 (IMA, Італія), що має перфорований барабан об’ємом 250 л, 4 пістолети для розпилювання покриття, зовнішню шафу для встановлення барабана і впускні/випускні повітряні канали. Машина оснащена системою CIP з розпилювальною кулею і очисними наконечниками, спрямованими в усі зони, які необхідно очистити після процесу.

Мийні повзунки Hydrowash належним чином живлять систему PERFIMA CIP

обираючи необхідний тип води для кожної фази (до 3 входів води – водопровідна, пом’якшена/демі та очищена), контролюючи температуру води за допомогою вбудованого водяного теплообмінника і дозуючи мийний засіб (до 3 мийних засобів) за допомогою автоматичної вбудованої системи дозування мийного засобу.

Системи управління температурою і мийним засобом в лінії володіють значними перевагами з точки зору витрат і економії енергії/мийного засобу, дозволяючи уникнути використання нагрітої води або резервуарів для зберігання попередньо розбавленої суміші води і мийного засобу. Лінії PERFIMA CIP розроблені зі збалансованою витратою води, щоб оптимізувати регулювання цих потокових систем управління. Крім того, наприкінці фаз миття подається нагріте стиснене повітря для осушення і просушування ліній CIP, щоб уникнути перехресного забруднення і гігієнічних ризиків.

PERFIMA CIP включає лінії мийки, призначені для покриття всіх внутрішніх поверхонь машини, і систему рециркуляції, підключену до основного скидання стічних вод

Оператор може вибрати для кожної фази рецепта мийки варіант мийки “через себе” або рециркуляції.

Лінії промивання, зазначені в таблицях рецептів, під’єднуються до розподільників, розташованих на поверхні установки, і поділяються таким чином:

Лінія I1

- Передня і задня обертові форсунки всередині барабана

- 1 x форсунка, що обертається, на передніх дверях

- 1 x форсунка, що обертається, на запірному клапані виходу повітря

Лінія O1

- 2 x обертові форсунки на лівій стороні шафи

- 1 x фарсунка, що обертається, на верхній стороні шафи

Лінія O2

- 2 x обертові форсунки на правій стороні шафи

- 1 x форсунка, що обертається, на запірному клапані на вході повітря

Лінія O3

- 2 x обертові форсунки всередині вихідного повітряного конвеєра

- 1 x обертальна форсунка над випускним повітряним конвеєром

Лінія O4

- 1 x форсунка, що обертається, на трубі випуску повітря

- 2 x обертові форсунки під випускним повітряним конвеєром

Лінія O5

- 3 x обертові форсунки на лівому боці шафи

Процедура забруднення

Щоб краще імітувати промислове виробництво, машину для нанесення покриття завантажили 150 кг таблетками плацебо, покритими Opadry 85F Pink (приготованими в 20% концентрації води) для теоретичного збільшення ваги серцевини на 3%. Це призвело до тривалості процесу розпилення протягом 45 хвилин, який був повторений 10 разів, щоб належним чином імітувати промислове виробництво.

Рівень забруднення обладнання після 10 запусків у будь-якому разі не був критичним завдяки новій системі змішування в машині для нанесення покриття, що забезпечує оптимальний розподіл покриття та мінімальні втрати матеріалу.

Стандартний рецепт CIP

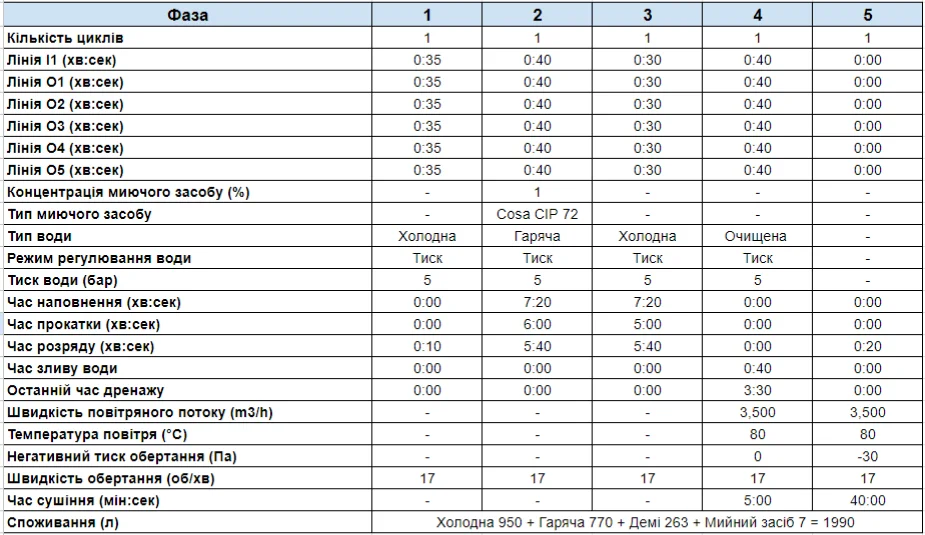

Для створення хорошого порівняльного аналізу після процедури забруднення був виконаний стандартний рецепт CIP з параметрами, наведеними в таблиці 1.

Таблиця 1: Стандартний рецепт CIP

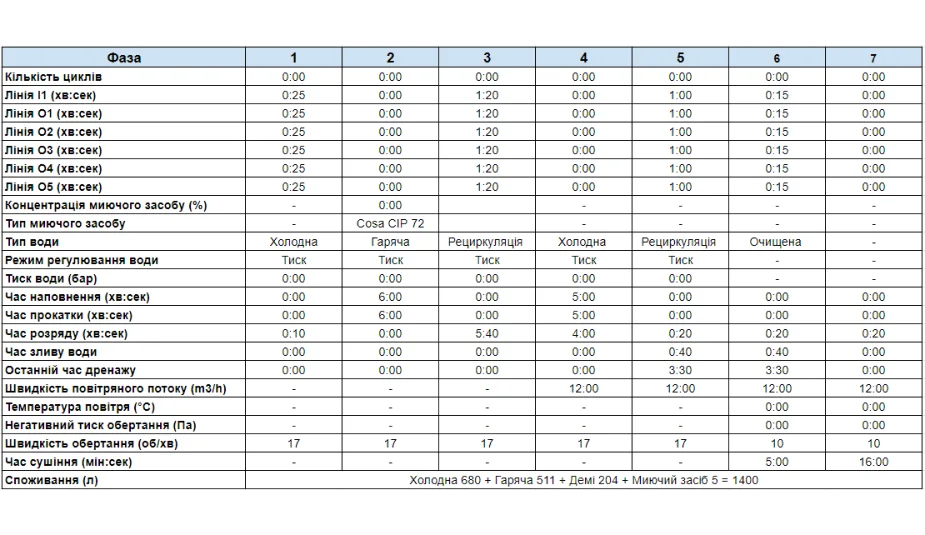

Рецепт, що передбачає рециркуляцію

Стратегія зниження споживання води була спрямована на повторне використання частини води за наведеним нижче рецептом

Таблиця 2: рецепт, що забезпечує рециркуляцію холодної води та оптимізацію води.

У фазах 2 і 4 вода накопичується в машині для нанесення покриття протягом часу заповнення, використовуючи шафу барабана як резервуар: ця вода після використання повторно використовується у фазах 3 і 5, відповідно, і досягається хороша економія. Інша оптимізація полягала в поліпшенні фази промивання очищеною водою, розділивши її на 2 цикли і зменшивши загальний час подачі води (і її кількість). Згідно з літературними даними, один цикл, що забезпечує триваліший час контакту і подачі води, дає менше поліпшення ефективності ополіскування порівняно з великою кількістю і коротшими циклами з меншим часом контакту і подачі води.

Остаточні результати та висновок

В обох групах випробувань кінцевий результат CIP був дуже гарним з погляду візуального контролю та провідності води:

наприкінці етапу ополіскування було досягнуто цільового значення 4 µС. Оптимізація рецепта, отримана шляхом незначної зміни часу подачі води і, головним чином, використання процедури рециркуляції, призвела до загальної економії води в 590 л, що відповідає 30%-ому скороченню води порівняно з початковим рецептом. Кількість мийного засобу також було зменшено на 30%.