Как проверить теплообменник на герметичность без разборки оборудования?

Задумывались, к чему может привести всего одна, невидимая глазу трещина в теплообменнике? Специалисты Viravix Engineering знают, как её обнаружить и как избежать дорогостоящего ремонта оборудования. Мы расскажем как быстро и недорого проверить теплообменник. Аудит теплообменника за 300 евро.

Экологичность, безопасность и высокая производительность —

главные факторы производства качественных продуктов питания.

Надёжная работа оборудования обеспечивает качество производства. Теплообменники работают в нестабильной влажной среде под воздействием экстремальных температур и химических соединений.

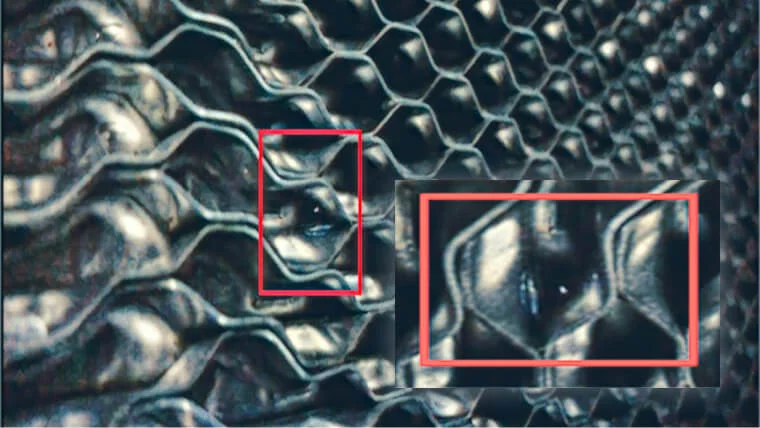

Со временем возрастает риск появления незаметных дефектов размером меньше молекулы воздуха.

Несвоевременная замена повреждённого элемента негативно влияет на качество продукта, неизбежно приводит к выходу оборудования из строя и производственным травмам.

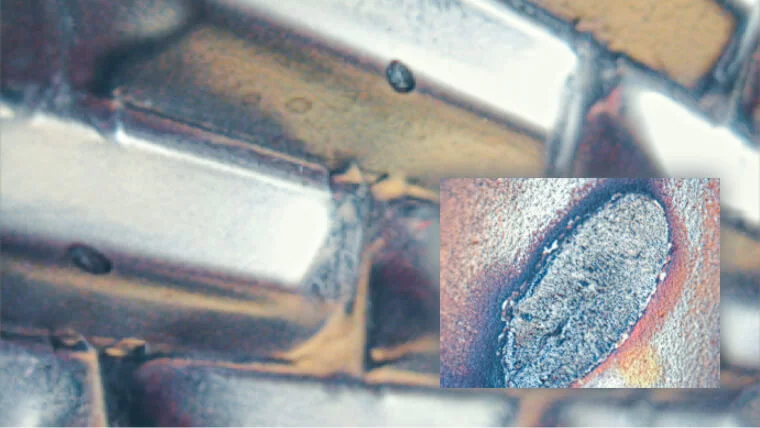

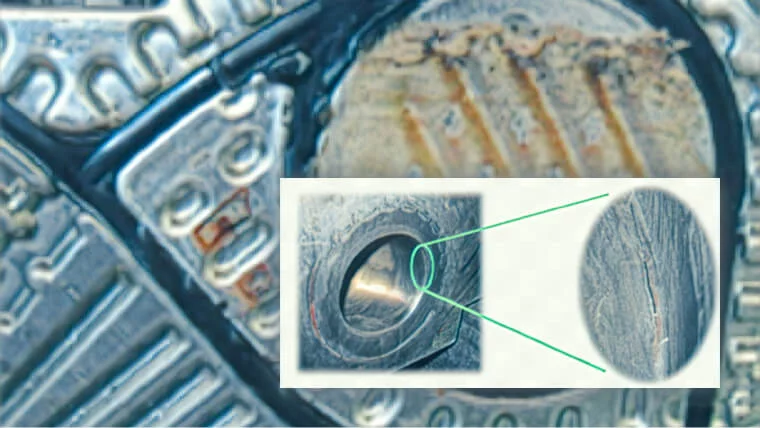

Виды повреждений пластинчатых теплообменников

Как обнаружить скрытый дефект теплообменника?

1,5 часа

Время испытания

одной секции теплообменника

одной секции теплообменника

4 часа

Готовность

подробного отчета

подробного отчета

Технология безразборного испытания безопасным газом H2N2.

99%

Гарантия обнаружения утечки

300€

Средняя стоимость

теста 1 секции

теста 1 секции

Видео о проверке теплообменника на герметичность

GasTest —

нет времени на квест

нет времени на квест

Этапы проведения испытания теплообменника

Подготовка

- CIP мойка теплообменников.

- Отсоединение трубопроводов продукта и утилит.

Тестирование

- В одну сторону теплообменника запускается безопасный формовочный газ (водород 10% + азот 90%).

- На другой стороне циркулирует воздух по замкнутому контуру с помощью мембранного насоса.

- Если в пластине существует повреждение, молекулы водорода проникнут на сторону циркуляции воздушной смеси в месте утечки.

- Прибор зафиксирует размер дефекта, а также скорость утечки молекул водорода в повреждённой пластине.

- Проверка уплотнений теплообменника по всей поверхности.

Отчет

- Подтверждение наличия или отсутствия повреждений.

- Размер обнаруженных дефектов.

- Фотофиксация повреждений протечек по уплотнениям.

- Рекомендации по устранению дефектов и дальнейшей эксплуатации.

Почему газовый тест лучше разборки?

Разборка оборудования с последующей визуальной проверкой пластинчатого теплообменника не требует больших финансовых затрат.

Однако при разборке

- Неизбежен простой производственного процесса (до 3 суток).

- Существует высокий риск повреждения уплотнений и пластин.

- Необходимо менять даже пригодные уплотнения (до 7000 евро за комплект).

- Возрастают трудозатраты персонала компании.

- Невозможно визуально идентифицировать микротрещины.

Таблица сравнения методов тестирования теплообменников

| Методы тестирования | Сквозное отверстие | Микротрещина > 30 микрон | Микротрещина < 30 микрон | Коррозия | Усталость материала | Состояние уплотнений |

|---|---|---|---|---|---|---|

| Гидравлический тест | ||||||

| Гидрохимический тест | ||||||

| Красящий тест | ||||||

| Газовый тест N2H2 |

Преимущества газового теста для проверки герметичности теплообменника

- Снижает риски, связанные с качеством продукта.

- Выявляет проблему раньше, чем компания понесёт убытки.

- Использует экологически безвредный водород в безопасной концентрации 10%.

- Обладает лучшей эффективностью (в 9 раз) по сравнению с другими безразборными тестами.

- Исключает перетекание сред и разбавление хладагента.

- Экономит трудозатраты собственного персонала на 95%.

- Не требует дополнительного расхода воды.