16.07.2024

Studia

Zmniejszenie zużycia wody i optymalizacja CIP w przemysłowym zakładzie powlekania perforowanego

W przemyśle farmaceutycznym czyszczenie jest najbardziej energochłonnym i wodochłonnym procesem. W rzeczywistości ponad dwie trzecie zużycia wody w zakładach produkcyjnych jest bezpośrednio związane z czyszczeniem sprzętu, naczyń, rur, fiolek i butelek.

Firmy farmaceutyczne coraz częściej starają się poprawić zużycie wody poprzez redukcję i odzyskiwanie wody. W branży farmaceutycznej niektóre rodzaje ścieków produkcyjnych są w rzeczywistości czystsze niż woda, która początkowo trafia do zakładu, na przykład oczyszczona woda używana do końcowego płukania sprzętu. Dlatego praktyczne jest zachowanie części tych ścieków w celu zmniejszenia ilości wody, która wymaga oczyszczenia przed odprowadzeniem do środowiska zewnętrznego, a także w celu zmniejszenia ogólnego zużycia wody.

Nowe innowacje w technologii CIP

Innowacje w technologii CIP (Clean-in-Place) wprowadziły nowe możliwości poprawy zużycia wody we wszystkich fazach cyklu zmywania.

Zużycie energii i ilość wody mogą się jednak zmieniać w zależności od zastosowanego procesu. Mimo to niewielu producentów wdrożyło narzędzia lub technologie zwiększające wydajność procesu CIP. Niniejszy artykuł ma na celu zbadanie podstawowych elementów niezbędnych do optymalizacji zużycia wody podczas mycia CIP, w szczególności poprzez wydajność operacyjną, projektowanie procesów i zwiększoną automatyzację.

Podczas procesu CIP operacje produkcyjne muszą zostać tymczasowo zatrzymane. Niemniej jednak, postępy w automatyzacji CIP doprowadziły do znacznego skrócenia czasu rozwiązywania problemów w przypadku ich wystąpienia. Wcześniej procedury diagnostyczne mogły trwać godzinami, ale dzięki ulepszonej automatyzacji procedury te można wykonać w ciągu zaledwie kilku minut. Zoptymalizowany proces CIP może również skrócić czas czyszczenia nawet o 20%. Jeśli obecny czas czyszczenia wynosi około 5 godzin dziennie, redukcja o 20% przełożyłaby się na dodatkową godzinę czasu produkcji dziennie.

КW celu zmniejszenia ilości wody i chemikaliów używanych podczas procesu czyszczenia

Możliwe jest wprowadzenie systemów odzyskiwania, które umożliwiają ponowne wykorzystanie cieczy zamiast spłukiwania jej do kanalizacji. Inne strategie optymalizacji czyszczenia obejmują eksperymentowanie z nowymi chemikaliami, dostosowywanie czasu czyszczenia, zmianę temperatury wody i ustawień, maksymalizację wydajności chemikaliów i wdrażanie rozwiązań przyjaznych dla środowiska. Zainstalowanie przepływomierzy na rurach wlotowych i wylotowych może również pozwolić na monitorowanie objętości wysyłanej i odbieranej cieczy.

Uszczelniona membrana zaworu może być analizowana w celu wykrycia wszelkich nietypowych strat.

Aby osiągnąć najlepsze wyniki, skuteczna receptura oczyszczania powinna opierać się na czterech kluczowych parametrach (powszechnie określanych jako „reguła 4 T”). System automatyzacji procesu stale monitoruje i ocenia te cztery podstawowe parametry w celu określenia optymalnej kombinacji, co ostatecznie prowadzi do znacznych oszczędności kosztów.

Cztery kluczowe parametry, znane również jako „4 T”, są zdefiniowane w następujący sposób:

- Czas: czas trwania cykli czyszczenia.

- Temperatura: temperatura środków czyszczących.

- Poziom stężenia: stężenie środków czyszczących.

- Turbulencja: prędkość, ciśnienie i uderzenie płynów generowanych przez środki czyszczące, niezbędne do wykonania zadania czyszczenia.

Po ostatnim płukaniu można przeprowadzić ostateczną kontrolę. Oprogramowanie wyświetli pomiar „przewodności resztkowej”. Jeśli wartość ta jest wysoka, oznacza to, że ostatnie płukanie było niewystarczające i w rurach nadal znajdują się chemikalia.

Test

Poniższy przykład przedstawia test przeprowadzony w zakładzie powlekania w celu optymalizacji zużycia wody do płukania.

Sprzęt: Do czyszczenia wybrano perforowaną maszynę do powlekania PERFIMA 200 (IMA, Włochy) z perforowanym bębnem o pojemności 250 l, 4 pistoletami do powlekania, zewnętrzną szafką do montażu bębna oraz kanałami wlotu/wylotu powietrza. Maszyna jest wyposażona w system CIP z kulą natryskową i dyszami czyszczącymi, które są skierowane na wszystkie obszary wymagające czyszczenia po zakończeniu procesu.

Myjki Hydrowash skutecznie zasilają system PERFIMA CIP

Z odpowiednim rodzajem wody dla każdej fazy (do 3 wlotów wody – woda z kranu, zmiękczona/demi i oczyszczona), kontroluj temperaturę wody za pomocą wbudowanego wymiennika ciepła wody i automatycznie dozuj detergent (do 3 detergentów) za pomocą zintegrowanego systemu dozowania detergentu.

Wdrożenie liniowych systemów kontroli temperatury i detergentu przynosi znaczne korzyści pod względem zużycia energii i środków myjących, eliminując potrzebę wstępnego rozcieńczania wody i mieszaniny detergentów przechowywanych w zbiornikach lub stosowania podgrzanej wody. Linie PERFIMA CIP zostały zaprojektowane tak, aby uzyskać równomierne natężenie przepływu wody, które optymalizuje wydajność tych systemów kontroli. Ponadto, aby zapobiec zagrożeniom higienicznym i zanieczyszczeniom krzyżowym, po zakończeniu faz mycia dostarczane jest podgrzane sprężone powietrze w celu osuszenia i odkażenia linii CIP.

Linie myjące w PERFIMA CIP są zaprojektowane tak, aby pokryć wszystkie wewnętrzne powierzchnie maszyny, a system recyrkulacji jest podłączony do głównego zrzutu ścieków

Linie myjące w PERFIMA CIP są zaprojektowane tak, aby pokrywały wszystkie wewnętrzne powierzchnie maszyny, a system recyrkulacji jest podłączony do głównego zrzutu ścieków. Operator ma możliwość wyboru „przelotowego” lub recyrkulacji dla każdej fazy receptury mycia.

Tabele receptur określają linie mycia, które są podłączone do rozdzielaczy na powierzchni zakładu i są podzielone na następujące kategorie:

Linia I1

- Przednia i tylna dysza obrotowa wewnątrz bębna

- 1 dysza obrotowa na przednich drzwiach

- 1 dysza obrotowa na zaworze odcinającym wylot powietrza

Linia O1

- 2 dysze obrotowe po lewej stronie obudowy

- 1 dysza obrotowa na górze obudowy

Linia O2

- 2 dysze obrotowe po prawej stronie obudowy

- 1 dysza obrotowa na zaworze odcinającym wlot powietrza

Linia O3

- 2 dysze obrotowe wewnątrz wylotowego przenośnika powietrza

- 1 dysza obrotowa nad przenośnikiem powietrza wylotowego

Linia O4

- 1 dysza obrotowa na rurze wylotowej powietrza

- 2 dysze obrotowe poniżej przenośnika wylotowego powietrza

Linia O5

- 3 dysze obrotowe po lewej stronie obudowy

Procedura dotycząca zanieczyszczeń

W celu odtworzenia warunków produkcji przemysłowej, maszyna powlekająca została załadowana 150 kg tabletek placebo powleczonych Opadry 85F Pink, przygotowanych w 20% stężeniu wody, co skutkowało 45-minutowym procesem natryskiwania, który został powtórzony 10 razy. Pozwoliło to na właściwą symulację procesu produkcji przemysłowej.

Jednak dzięki nowemu systemowi mieszania w maszynie powlekającej, który zapewnia optymalną dystrybucję powłoki i minimalne straty materiału, poziom zanieczyszczenia sprzętu nie był krytyczny po 10 seriach.

Standardowa procedura CIP

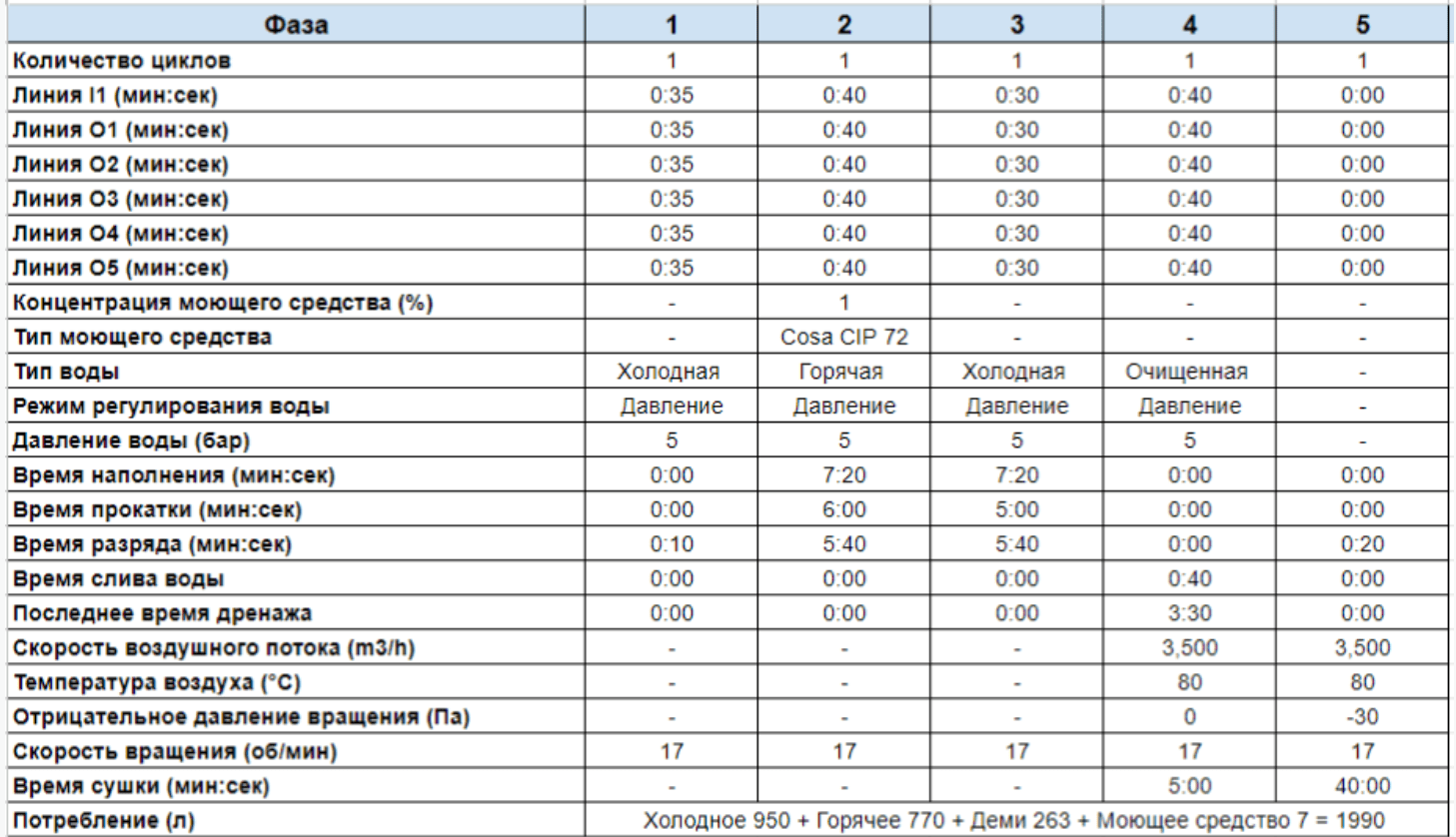

Wdrożono standardową recepturę czyszczenia w obiegu zamkniętym (CIP) z parametrami wymienionymi w tabeli 1, aby uzyskać rzetelne porównanie po procedurze zanieczyszczenia.

Tabela 1: Standardowa receptura CIP

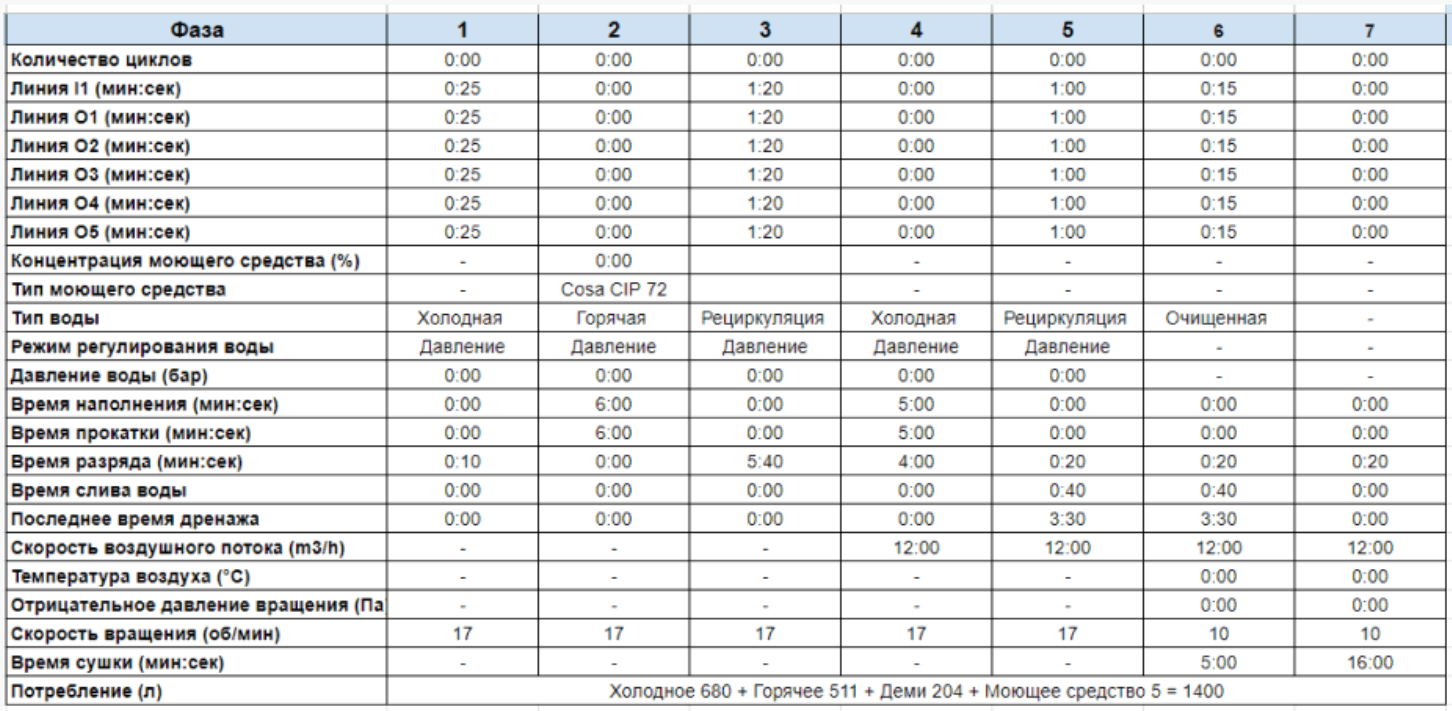

W celu zminimalizowania zużycia wody zastosowano recepturę recyklingu poprzez ponowne wykorzystanie części wody, jak pokazano w poniższej recepturze.

Tabela 2: Recyrkulacja zimnej wody i receptura optymalizacji zużycia wody

W fazach 2 i 4 maszyna do powlekania przechowuje wodę w obudowie bębna jako zbiornik podczas napełniania. Woda ta jest później ponownie wykorzystywana w fazach 3 i 5, co skutkuje znacznymi oszczędnościami kosztów. Aby jeszcze bardziej zoptymalizować proces, faza płukania została ulepszona poprzez podzielenie jej na dwa cykle i zmniejszenie całkowitego zużycia wody. Badania sugerują, że wiele krótszych cykli z krótszym czasem kontaktu i podawaniem wody jest bardziej skutecznych w poprawie wydajności płukania niż pojedynczy cykl z dłuższym czasem kontaktu i podawaniem wody.

Ostateczne wyniki i wnioski są następujące

Obie grupy testowe wykazały doskonałe wyniki pod względem kontroli wizualnej i przewodności wody:

osiągając docelową wartość 4 µC podczas etapu płukania. Poprzez nieznaczne dostosowanie czasu przepływu wody i wykorzystanie procedury recyrkulacji, receptura została zoptymalizowana, co doprowadziło do znacznego zmniejszenia zużycia wody. Całkowita oszczędność wody wyniosła 590 litrów, co stanowi redukcję o 30% w porównaniu z oryginalną recepturą. Dodatkowo, ilość używanego detergentu została zmniejszona o 30%.