16.07.2024

Исследование

Сокращение потребления воды и оптимизация CIP в промышленной перфорированной установке для покрытия лаком

Хотя руководство страны уделяет больше внимания качеству продукции, чем энергопотреблению, некоторые недавние инициативы, касающиеся более быстрых и гибких процессов сертификации, имеют дополнительный экологический эффект. И хотя энергопотребление не всегда было движущей силой этих изменений, оно все равно снижает затраты и оказывает положительное воздействие на окружающую среду. На очистку уходит больше всего энергии и воды в фармацевтическом производстве. От флаконов и бутылок до сосудов, труб и оборудования — более 2/3 потребления воды на производственных предприятиях связано непосредственно с очисткой.

Многие фармацевтические компании стремятся оптимизировать потребление воды, используя стратегию сокращения и восстановления. Некоторые сточные воды фармацевтического производства намного чище, чем вода, поступающая на предприятие, например, при заключительном ополаскивании оборудования очищенной водой. Поэтому имеет смысл сохранить часть этих стоков и использовать их для уменьшения объема, который необходимо очищать и возвращать во внешнюю среду, а также сократить потребление воды.

Новые инновации в технологии CIP

Новые инновации в технологии CIP могут оптимизировать потребление воды на всех этапах цикла мойки.

Расход электроэнергии и объема воды варьируется в зависимости от процесса. Очень немногие производители внедрили инструменты, которые делают процесс CIP эффективным. Цель данной статьи — рассмотреть ключевые элементы того, как улучшить показатели водопотребления при безразборной мойке за счет операционной эффективности, проектирования процесса и усовершенствованной автоматизации.

Когда процесс CIP находится в рабочем состоянии, производственная деятельность останавливается, но, к счастью, более совершенная автоматизация CIP позволяет значительно сократить время устранения неполадок в случае возникновения проблемы, сократив время диагностики, которая раньше занимала часы, до нескольких минут. Оптимизированный процесс CIP может сократить время очистки до 20%. Например, если процесс CIP в настоящее время занимает около 5 часов в день, то сокращение времени очистки на 20% даст примерно один дополнительный час производственного времени в день.

Количество используемой воды и химикатов также может быть сокращено за счет внедрения систем рекуперации

Чтобы жидкость можно было использовать повторно, а не спускать в канализацию. Можно экспериментировать с новыми химикатами, варьировать время очистки, регулировать температуру воды, изменять настройки, максимизировать эффективность химикатов, внедрять экологичные решения. Кроме того, можно установить расходомеры на входных и выходных трубах, чтобы проверить объем отправленной и полученной жидкости.

Это можно проанализировать, чтобы выявить любые нехарактерные потери через герметичную мембрану клапана.

Эффективный рецепт очистки основан на четырех ключевых параметрах (иногда называемых «правилом 4 Т»). Система автоматизации процесса контролирует и проверяет эти четыре фундаментальных параметра для достижения оптимального сочетания и, таким образом, резкого снижения затрат.

Четыре «Т» определяются следующим образом:

- Время — продолжительность циклов очистки.

- Температура — температура чистящих средств.

- Уровень концентрации — концентрация чистящих средств.

- Турбулентность — скорость, давление и воздействие жидкостей, создаваемых чистящими средствами, которые необходимо создать для выполнения задачи очистки.

Окончательную проверку можно провести после последнего полоскания. Программное обеспечение покажет измерение «остаточной проводимости». Если этот показатель высок, это означает, что последняя промывка была проведена некачественно и что некоторые химические вещества все еще присутствуют в трубах.

Испытание

В следующем примере будет описано испытание, проводимое на установке для нанесения покрытий с целью оптимизации использования промывочной воды. Оборудование: оборудование, которое необходимо очистить, представляет собой перфорированную установку для нанесения покрытий PERFIMA 200 (IMA, Италия), имеющую перфорированный барабан объемом 250 л, 4 пистолета для распыления покрытия, внешний шкаф для установки барабана и впускные/выпускные воздушные каналы. Машина оснащена системой CIP с распылительным шаром и чистящими наконечниками, направленными во все зоны, которые необходимо очистить после процесса.

Моечные ползунки Hydrowash должным образом питают систему PERFIMA CIP

Выбирая необходимый тип воды для каждой фазы (до 3 входов воды — водопроводная, смягченная/деми и очищенная), контролируя температуру воды с помощью встроенного водяного теплообменника и дозируя моющее средство (до 3 моющих средств) с помощью автоматической встроенной системы дозирования моющего средства.

Системы управления температурой и моющим средством в линии обладают значительными преимуществами с точки зрения расхода и экономии энергии/моющего средства, позволяя избежать использования нагретой воды или резервуаров для хранения предварительно разбавленной смеси воды и моющего средства. Линии PERFIMA CIP разработаны со сбалансированным расходом воды, чтобы оптимизировать регулирование этих поточных систем управления. Кроме того, в конце фаз мойки подается нагретый сжатый воздух для осушения и просушки линий CIP, чтобы избежать перекрестного загрязнения и гигиенических рисков.

PERFIMA CIP включает линии мойки, предназначенные для покрытия всех внутренних поверхностей машины, и систему рециркуляции, подключенную к основному сбросу сточных вод

Оператор может выбрать для каждой фазы рецепта мойки вариант мойки «через себя» или рециркуляции.

Линии промывки, указанные в таблицах рецептов, подключаются к распределителям, расположенным на поверхности установки, и разделяются следующим образом:

Линия I1

- Передняя и задняя вращающиеся форсунки внутри барабана

- 1 x вращающаяся форсунка на передней двери

- 1 x вращающаяся форсунка на запорном клапане выхода воздуха

Линия O1

- 2 x вращающиеся форсунки на левой стороне шкафа

- 1 x вращающаяся форсунка на верхней стороне шкафа

Линия O2

- 2 x вращающиеся форсунки на правой стороне шкафа

- 1 x вращающаяся форсунка на запорном клапане на входе воздуха

Линия O3

- 2 x вращающиеся форсунки внутри выходного воздушного конвейера

- 1 x вращающаяся форсунка над выпускным воздушным конвейером

Линия O4

- 1 x вращающаяся форсунка на трубе выпуска воздуха

- 2 x вращающиеся форсунки под выпускным воздушным конвейером

Линия O5

- 3 x вращающиеся форсунки на левой стороне шкафа

Процедура загрязнения

Чтобы лучше имитировать промышленное производство, машина для нанесения покрытия была загружена 150 кг таблетками плацебо, покрытыми Opadry 85F Pink (приготовленными в 20% концентрацией воды) для теоретического увеличения веса сердцевины на 3%. Это привело к длительности процесса распыления в течение 45 минут, который был повторен 10 раз, чтобы должным образом имитировать промышленное производство.

Уровень загрязнения оборудования после 10 запусков в любом случае не был критическим благодаря новой системе смешивания в машине для нанесения покрытия, обеспечивающей оптимальное распределение покрытия и минимальные потери материала.

Стандартный рецепт CIP

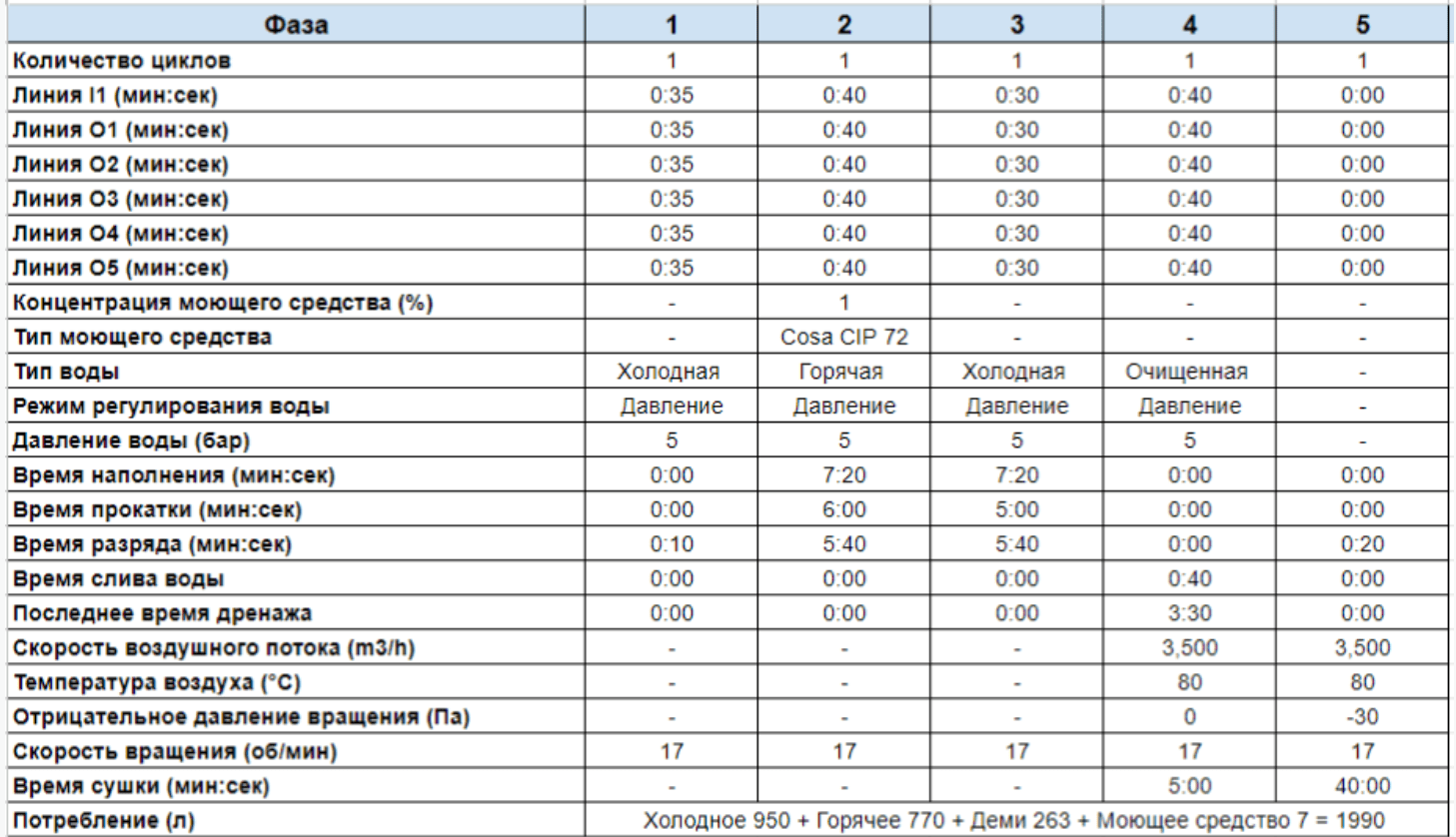

Таблица 1: Стандартный рецепт CIP.

Для создания хорошего сравнительного анализа после процедуры загрязнения был выполнен стандартный рецепт CIP с параметрами, приведенными в таблице 1.

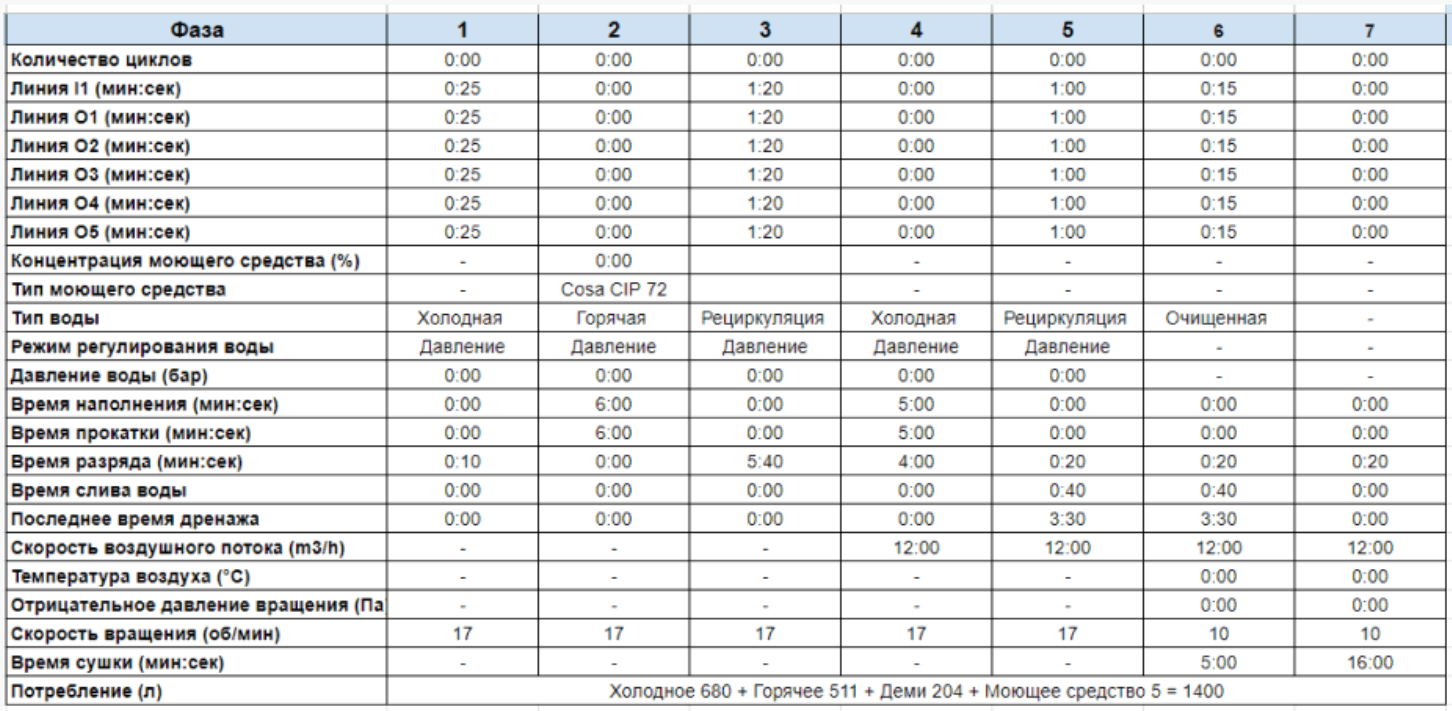

Таблица 2: рецепт, обеспечивающий рециркуляцию холодной воды и оптимизацию воды.

Окончательные результаты и заключение

В конце этапа ополаскивания было достигнуто целевое значение 4 µС. Оптимизация рецепта, полученная путем незначительного изменения времени подачи воды и, главным образом, использования процедуры рециркуляции, привела к общей экономии воды в 590 л, что соответствует 30%-ному сокращению воды по сравнению с первоначальным рецептом. Количество моющего средства также было уменьшено на 30%.