Odtwarzanie i opracowywanie schematów

Co to jest schemat p&id i pfd?

PFD (schemat przepływu procesu)

Ogólny diagram przepływu procesu pokazuje główne urządzenia zaangażowane w proces oraz przepływ materiałów i surowców.

PFD wyraźnie pokazuje interakcję komponentów w procesie technologicznym. W związku z tym jest on często wykorzystywany jako podstawa do planowania ulepszeń, a także do szkolenia nowicjuszy w zakresie produkcji

Co może zawierać PFD:

- Główne wyposażenie;

- Rurociągi procesowe;

- Podstawowe oznaczenia sprzętu, nazwy i numery identyfikacyjne;

- Sterowniki, zawory i zawory wpływające na działanie systemu;

- Połączenia z innymi systemami;

- Linie główne, rezerwowe i recyrkulacyjne;

- Wartości nominalne i robocze systemu, takie jak minimalny, normalny i maksymalny przepływ, temperatura i ciśnienie;

- Skład płynów w systemie.

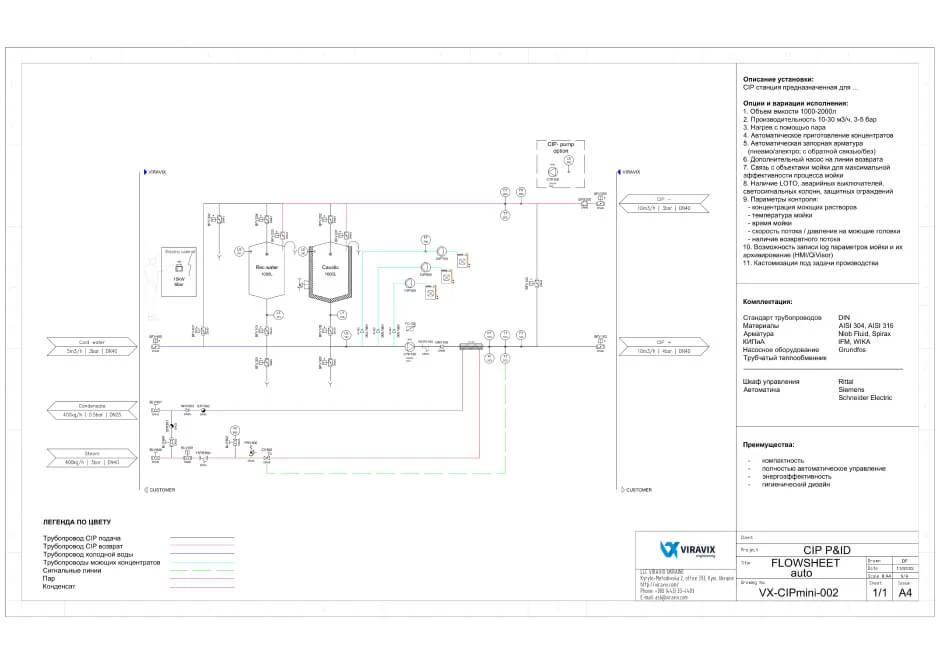

P&ID (schematy rurociągów i oprzyrządowania)

Dosłownie oznacza to „schemat rurociągów, zaworów rurociągów, pomp i oprzyrządowania”.

Schemat P&ID jest bardziej szczegółowy niż PFD. Jest często używany przez inżynierów procesu, specjalistów od oprzyrządowania i personel operacyjny.

Co może zawierać P&ID:

- Przyrządy pomiarowe i ich oznaczenia;

- sprzęt mechaniczny z nazwami i numerami;

- Wszystkie zawory i ich oznaczenia;

- orurowanie procesowe, jego wymiary i identyfikację

- Odpowietrzniki, spusty, armatura specjalna, linie próbkowania, reduktory, ekspandery i próbniki;

- Przewody stałego rozruchu i płukania

- Kierunki przepływu;

- Połączenia międzysystemowe;

- Wejścia i wyjścia sterujące, interfejsy blokujące;

- Dane wejściowe;

- Inne dane specyficzne dla klienta.

Na obydwóch schematach strzałki wskazują przepływ cieczy, materiałów i surowców, a symbole oznaczają sprzęt główny i pomocniczy. Główny inżynier lub kierownik techniczny będzie potrzebował obu opcji do zarządzania procesem.

Dlaczego rysunki są potrzebne

Tam, gdzie używane są schematy p&id i pfd:

- projektowanie i rozplanowanie procesu technologicznego;

- przygotowanie specyfikacji urządzeń;

- opracowanie algorytmów i schematów sterowania;

- analiza HAZOP (studium zagrożeń i operacyjności) – zagrożenia i operacyjność systemu;

- eksploatacja techniczna;

- planowanie napraw, wymiany, modernizacji urządzeń;

- opracowanie przepisów produkcyjnych, instrukcji, schematów blokowych;

- szkolenie i przekwalifikowanie operatorów procesów (systemów);

- wizualizacja procesu w programach automatyzacji.

Co jest potrzebne do opracowania schematów p&id i pfd:

- Program do projektowania wspomaganego komputerowo (CAD), który jest zgodny z wymaganiami rysunkowymi firmy.

- Listy komponentów procesu.

- Opis głównych i pomocniczych strumieni wejściowych i wyjściowych.

- Granice instalacji urządzeń.

- Oznaczenia identyfikacyjne wszystkich komponentów zgodnie z systemem przyjętym w przedsiębiorstwie – rysunki muszą być zrozumiałe dla użytkowników.

- Rodzaje i charakterystyka użytych materiałów.

- Bilanse energetyczne dla każdej linii.

Etapy pracy

1. Analiza danych

- Zbieranie danych bazowych na temat istniejących procesów w przedsiębiorstwie, kontrola sprzętu;

- Analiza dokumentacji klienta wraz z wymaganiami dotyczącymi rysunków, zarządzanie projektem;

- Analiza danych początkowych

2. Projekt

- Opracowanie diagramu przepływu procesu (PFD);

- Przywrócenie rysunków p&id;

- Opracowanie specyfikacji technicznych urządzeń;

- Przygotowanie tabel z danymi technicznymi

3. Kontrola klienta i

dostarczenie wyniku pracy

- Zgodnie z wymogami niniejszych warunków

Szczegółowe warunki i zakres prac związanych z odtworzeniem (rozbudową) systemów p&id i pfd zostały określone w specyfikacji istotnych warunków zamówienia.

Kim jesteśmy

„Viravix Engineering” —to zespół inżynierów procesowych w przemyśle spożywczym. Każdy z naszych specjalistów przeszedł drogę od zwykłego pracownika zajmującego się konserwacją sprzętu do eksperta strefowego, który nadzoruje pracę 10-20 zakładów.

Nasi partnerzy:

Elaks, Krones, Zipbier, KHS, Alfa Laval, GEA

Nasi klienci:

Heineken, Mondelez, Nestle, Unilever, Bunge