28.10.2025

Новости

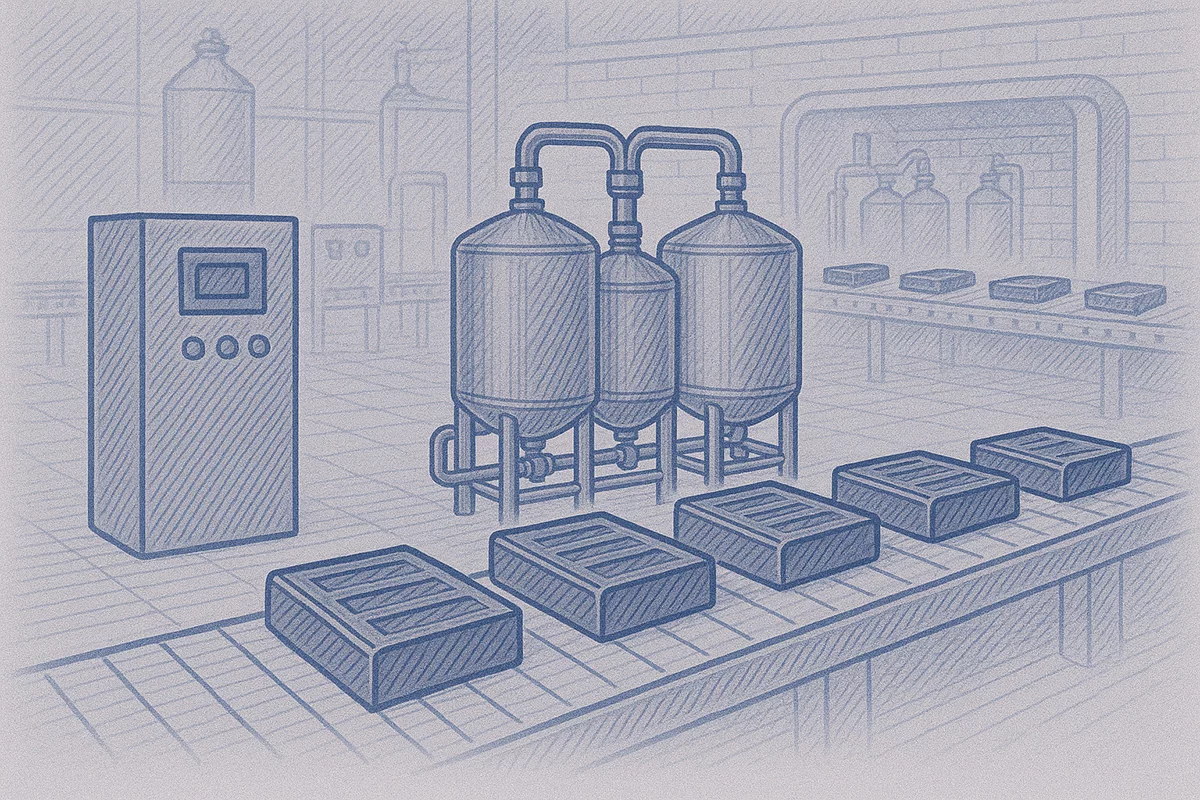

CIP-системы для кондитерской промышленности: особенности внедрения

Кондитерские линии — это работа с вязкими массами, сахаром и жирами, которые быстро прилипают к трубопроводам, теплообменникам и резервуарам. Каждая смена рецептуры повышает риск перекрёстного загрязнения и повышает риск простоев: ручные процедуры занимают часы и зависят от человеческого фактора. Решение — CIP-система: автоматизирует циклы промывки и контроль параметров, сокращает время переналадки, экономит воду и реагенты, упрощает аудит. В статье — нюансы внедрения: архитектура узлов, интеграция с HACCP/ISO и типовые ошибки.

Оптимизация санитарных процессов в кондитерской промышленности

Централизованная CIP-система исключает ручные операции и стабилизирует режимы мойки, снижая простои при смене рецептур. За счёт автоматического дозирования и контроля температур поддерживается предсказуемая очистка оборудования и трубопроводов без разборки.

Снижение расходов воды и моющих средств

Вода и химия дорожают, а требования к безопасности только растут — потому экономия начинается с правильной конфигурации контуров и точного контроля дозировок. В автоматизированных циклах очистка идёт по заданным рецептам: поддерживаются концентрации, температура и время контакта, что исключает «переливы» и недомыв. Это уменьшает объёмы сливов в сторону канализации и продлевает ресурс растворов.

Грамотно спроектированные контуры позволяют возвращать регенерируемые растворы на своё место в цикл, а не расходовать их одноразово. Каждая труба и узел получают именно тот режим, который им нужен, поэтому меньше повторных проходов и короче окна простоя. В итоге мойка становится предсказуемой, а эксплуатационные затраты падают без потери качества — за счёт автоматики, теплообмена и изоляции магистралей, а также калибровки датчиков потока и проводимости в составе системы.

Автоматизация санитарной обработки — как это работает

В типовой конфигурации автоматическая мойка оборудования управляется ПЛК: рецепты загружаются по SKU/линии, а CIP-модули по шагам проводят узлы через жидкостные контуры. Это снимает человеческий фактор, облегчает аудит и делает прочистку предсказуемой по времени и результату.

Основные этапы выглядят так:

Предварительное ополаскивание для снятия налёта сахаров и жиров до попадания стоков в канализации.

Щёлочной цикл для растворения органики; CIP-система поддерживает температуру и проводимость автоматически.

Кислотный проход для минеральных отложений в теплообменниках и на участках мойки резервуаров.

Дезинфекция с верификацией параметров, включая время экспозиции и контроль обратного потока.

Финальное ополаскивание и, при необходимости, рециркуляция с регенерацией растворов в рамках системы.

Такая санитарная обработка в кондитерском производстве обеспечивает повторяемость результатов и помогает поддерживать высокую гигиену производства, снижая риски перекрёстного загрязнения и упрощая подготовку к инспекциям.

Требования и стандарты гигиены в производстве сладостей

Для кондитерских производств санитарные требования задают проектные решения и эксплуатацию: материалы, уклоны, изоляция, трассировка контуров и контроль критических точек. Важно правильно выбрать место врезок и дренажа, обеспечить защиту от обратных потоков и документировать режимы, чтобы CIP-система была аудируемой.

Какие нормативы регулируют CIP-очистку

Нормативная база охватывает общие пищевые регламенты и отраслевые документы по очистке и дезинфекции: программы-предпосылки (GHP/PRP), требования пищевой безопасности, санитарные правила для кремовых и сахаристых изделий, а также руководства по гигиеническому дизайну оборудования. Для практики важно, чтобы рецепты CIP, контроль концентраций и температура были подтверждаемы записями, а узлы имели обратную защиту и разделение чистых/грязных зон.

Помимо требований к оборудованию, регламенты описывают качество воды, маркировку линий, изоляцию возвратных контуров и допустимые параметры сбросов в канализации. Внедряя CIP-система, фиксируют валидацию и периодическую ревалидацию режимов, назначают ответственность персонала, вводят журналы датчиков проводимости и температур, чтобы обеспечить сопоставимость результатов между сменами и облегчить инспекции.

Как CIP-системы помогают соответствовать стандартам HACCP и ISO

Автоматизированные циклы напрямую поддерживают планы HACCP: они снижают риск перекрёстного переноса аллергенов, стабилизируют время экспозиции и концентрации, а также дают протоколы для верификации. Это критично как для критических контрольных точек, так и для процедур мониторинга. Электронные логи и рецепты CIP-система связывает с партией/сменой, чтобы подтверждать соответствие программам предварительной гигиены (PRP) и требованиям прослеживаемости.

В системах менеджмента ISO (например, ISO 22000 и элементы ISO/TS 22002-1) CIP облегчает соответствие документированным процедурам: датчики расхода, проводимости и температуры обеспечивают измеримость, а межблокировки исключают ошибки оператора. Правильно настроенная санитарная обработка в кондитерском производстве интегрируется под требования внутренних и внешних аудитов: от калибровок до периодических тестов на остаточные моющие вещества и микробиологические смывы — всё это подтверждается данными и протоколами, доступными для инспектора.

Выводы: почему CIP-система — это инвестиция в качество

CIP-система повышает воспроизводимость санитарии, сокращает простои и даёт проверяемые журналы параметров — это напрямую снижает риски рекламаций и отходов. За счёт экономии воды, химии и энергии, а также ускорения переналадок проект окупается быстрее первоначального CAPEX и выравнивает качество партии на разных линиях.

Ключевые преимущества для кондитерских предприятий

Ниже — практические эффекты, которые в сумме увеличивают OEE, прозрачность процессов и соответствие нормам.

Повторяемая очистка по рецептам: меньше человеческого фактора, стабильные результаты аудита, предсказуемые циклы.

Быстрые переналадки: автоматическая мойка оборудования сокращает окна простоя между SKU и ручные операции на резервуарах, теплообменниках и каждой трубе.

Экономия ресурсов: регенерация растворов, снижение сбросов в сторону канализации, тепловая рекуперация и изоляция контуров системы.

Контроль аллергенов и перекрёстного переноса: сегрегация зон и корректная обвязка обеспечивают предсказуемую мойку и дезинфекцию.

Прослеживаемость: электронные логи CIP, привязанные к партиям/сменам, упрощают расчёт себестоимости и подготовку к инспекциям.

Гигиенический дизайн: уменьшение «мёртвых» зон, более эффективная прочистка труднодоступных участков и стабильная гигиена производства.

Масштабируемость: модульная архитектура упрощает добавление контуров или линий без длительных остановок.

Итог: предсказуемая санитарная обработка в кондитерском производстве с управляемыми затратами, где CIP-система делает качество повторяемым, а аудит — быстрым.

Что учитывать перед внедрением

Перед стартом проекта важно провести техническую и организационную подготовку, чтобы CIP-система с первого дня работала эффективно и безопасно.

Аудит технологической схемы: уклоны под дренаж, диаметры/протяжённость обвязки, «карманы» и корректное место врезок и дренажей, разделение контуров от сырой к пастеризованной зоне.

Режимы и совместимость: выбор щёлочных/кислотных рецептов, устойчивость материалов и уплотнений, влияние температуры/проводимости/скорости на результат прочистки и ресурс растворов.

Автоматика и логи: ПЛК/SCADA, межблокировки, датчики расхода/проводимости/температуры, архивирование и интеграция с MES/ERP.

Нормативные требования: привязка процедур к HACCP/PRP, ISO 22000/TS 22002-1, принципам гигиенического дизайна; подтверждение эффективности санитарной обработки в кондитерском производстве валидацией и периодической ревалидацией.

Инженерия стоков: пропускная способность, контроль pH и температуры, улавливание жиров/сахаров при сбросах в канализации.

Эксплуатация: регламенты ТО, сменные фильтры, обучение персонала по мойке и дезинфекции, KPI и отчётность, запасы по насосам/ёмкостям.

Масштабирование и безопасность: модульные узлы системы, вентиляция и хранение реагентов, СИЗ, план ввода/вывода из эксплуатации при расширении.

Такой подход гарантирует, что очистка и прочистка идут по валидационным рецептам, а каждая труба и узел получают верный режим без лишних остановок системы.