28.10.2025

Новости

Как автоматизировать мойку на предприятии без крупных инвестиций

Как автоматизировать мойку на предприятии без крупных инвестиций? В этой статье показываем, как малому и среднему производству перейти от ручной мойки к простым решениям: частичная автоматизация, недорогие CIP-модули, переоборудование без остановки линии и повторное использование узлов. Мы разберём скрытые затраты «ручного» подхода, влияние на качество и безопасность (HACCP), подскажем, что приобрести в первую очередь и как уложиться в бюджет. Ключевой фокус — разумная автоматизация производства, окупаемая в считанные месяцы.

Почему автоматизация мойки выгодна даже для малого бизнеса

Автоматизация мойки снижает ручной труд, простои и вариативность процессов, помогая выпускать стабильный продукт без лишних переделок. Даже базовые решения дают быстрый эффект: меньше брака и возвратов, выше производительность и прозрачность для аудитов HACCP.

Сколько стоит ручная мойка: скрытые расходы

Ручная мойка редко видна в бюджете как отдельная статья, но ежедневно «съедает» ресурсы. Длительная разборка и сборка узлов, ожидание подтверждения чистоты, повторные циклы при сомнениях — всё это превращается в потерянное окно выработки. Добавьте человеческий фактор: разные сотрудники моют по-разному, и линия запускается не всегда с одинаковым уровнем чистоты.

К скрытым издержкам относятся перерасход воды и моющих средств, повышенная нагрузка на водоотведение, использование лишних расходников и инвентаря. Плюс — травмоопасные и утомительные операции, текучесть персонала и постоянное обучение новичков. Отдельный пласт — оформление записей для HACCP: ручные журналы, ошибки в записях, разночтения при проверках, которые оборачиваются потерей времени и репутационными рисками.

Как автоматизированная мойка влияет на качество продукции и безопасность

Автоматизированные циклы поддерживают заданные параметры — температуру, время, концентрацию и поток — в каждом запуске. Это уменьшает вероятность остаточных загрязнений, стабилизирует микробиологические показатели и снижает перекрёстное загрязнение между партиями. В результате продукт ведёт себя предсказуемо, а требования спецификаций выполняются без «ручной подгонки».

Не менее важно и соответствие стандартам. Когда система собирает и хранит данные о каждом этапе мойки, контрольные точки HACCP подтверждаются объективно, а подготовка к аудитам проходит быстрее. Персонал меньше контактирует с химией и горячими средами, что улучшает безопасность труда. Чёткая воспроизводимость и автоматические журналы позволяют уверенно масштабировать выпуск без компромиссов по качеству.

Варианты автоматизации мойки с минимальными затратами

Начать можно с точечных апгрейдов без капитальных вложений: частичная автоматизация производства, стандартизированные режимы и простая индикация шагов. Следующий уровень — компактные CIP-решения и аккуратное переоборудование линии, которое выполняют поэтапно, не прерывая выпуск.

Частичная автоматизация

Быстрый и недорогой путь — зафиксировать «рецепты» мойки (время, температура, порядок фаз) и внедрить минимальную автоматику: таймеры, светозвуковую индикацию, педальные клапаны, визуальные карты. Такая система снимает вариативность «или» зависимость от смены и обеспечивает воспроизводимость. Быстросъёмная санитарная арматура, цветовая маркировка шлангов, распылители с равномерным факелом сокращают утомляемость и ускоряют цикл. В результате повышается дисциплина процессов, а эффективная очистка достигается без сложной электроники.

Добавьте измеримость: недорогие датчики температуры на подаче/возврате, простые расходомеры, журналы параметров с отметкой времени. Фотофиксация состояния «до/после», чек-листы и короткие обучающие карты для операторов закрывают человеческий фактор. Такой набор — это «минимальная автоматизация производства», которая обеспечивает предсказуемый результат, подготавливает базу под CIP и помогает удерживать бюджет без неожиданных трат на переделки.

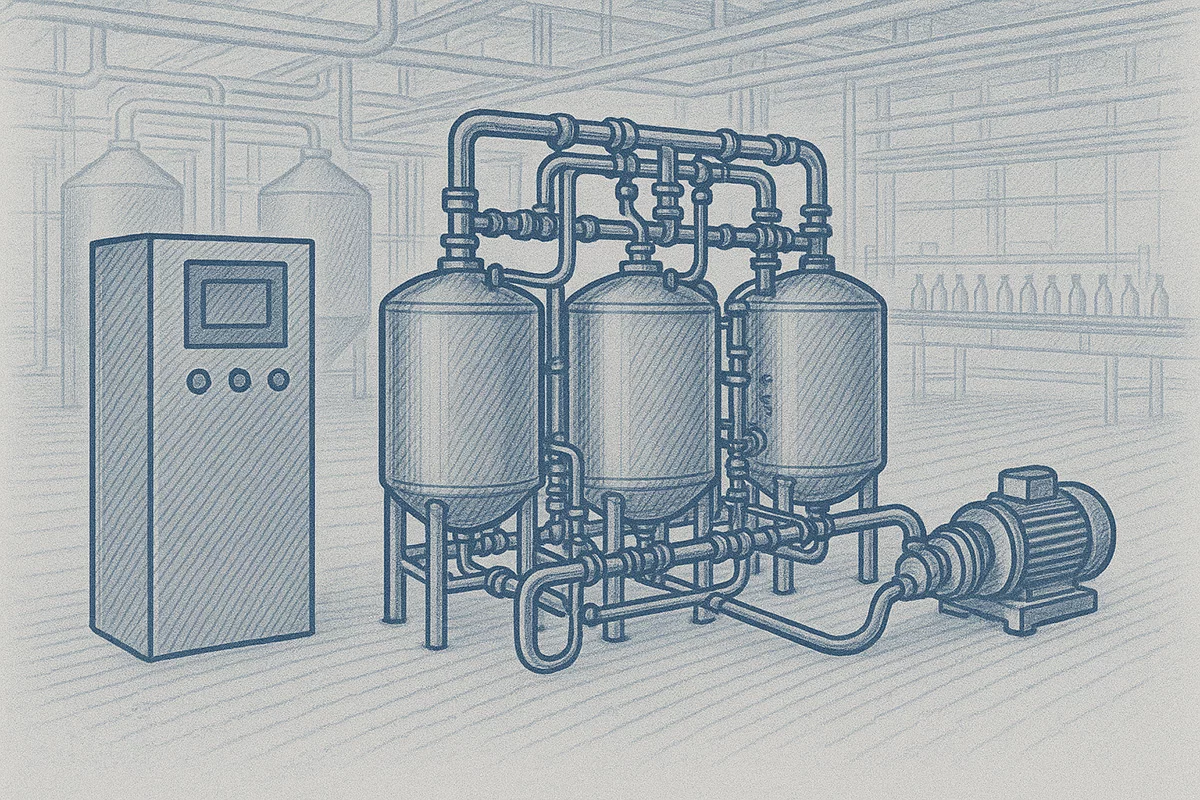

Недорогие CIP-системы

Бюджетные CIP-решения начинаются с мобильной тележки: один-два бака, моющий насос, подогрев и базовый контроллер. Фазы (предпромывка, щёлочь, ополаскивание, дезинфекция) идут по таймеру, переходы подтверждает оператор — просто и эффективно. Ручные клапаны, спрей-шары и обратные клапаны в критических точках обеспечивают циркуляцию без перетоков. Для верификации достаточно термометров на подаче и «обратке», индикаторов потока и тест-полосок по концентрации. Это бюджетное оборудование собирается модульно, обслуживает несколько зон и не требует сложной интеграции.

Чтобы уложиться в смету (включая планирование в грн), начните с одного контура и наиболее «грязных» узлов, затем добавляйте контуры по мере эффектов. По возможности используйте существующие баки/насосы, а запись параметров ведите в электронных журналах или простом ПЛК-регистраторе. Такой подход даёт управляемую стоимость или возможность поэтапного расширения без остановки производства и без «раздувания» бюджета.

Как переоборудовать существующую линию без остановки производства

Ключ — подготовка «вне контура» и staged-монтаж. Сначала выполняют обследование: точки врезки подачи/возврата, уклоны труб, наличие спрей-шаров, дренаж. Готовят узлы заранее (коллекторы, секции труб с санитарными хомутами, крепления), чтобы на площадке сделать только быстрые технических подключений.

Монтаж ведут по зонам после смены:

· подключили контур,

· проверили герметичность,

· прогнали воду,

· задокументировали режим,

· вернули участок в работу.

Далее расширяют охват CIP на соседние узлы, параллельно обновляя СОПы и обучая персонал. Используйте уже имеющиеся насосы, теплообменники и КИП — это «повторное использование» снижает объём закупки новых компонентов и оставляет бюджетные резервы на датчики/журналы. По мере включения новых контуров падает риск остаточных загрязнения, сокращаются ручные операции, а сводные отчёты по циклам обеспечивают доказуемое соответствие HACCP/ISO — без полной остановки выпуска.

Какое оборудование можно использовать повторно

Начните с инвентаризации действующих узлов: многие элементы подходят для «второй жизни» в контуре мойки без крупных закупки. Часто годятся существующие насосы (особенно центробежные), теплообменники для подогрева моющих растворов, резервуары (как ёмкости для щёлочи/воды), трубопроводы из AISI 304/316, арматура на tri-clamp и спрей-шары.

Нередко можно использовать шкафы управления, частотные приводы и свободные входы/выходы ПЛК — достаточно добавить простую логику и датчики. Подготовка включает ревизию технических зазоров и «мёртвых зон», замену уплотнений на санитарные (EPDM/FKM), полировку участков с рисками налипания и установку обратных клапанов для исключения перетоков и обратного загрязнения.

В качестве «доноров» подойдут и бюджетные решения: IBC-кубы под концентраты химии, мобильные рамы/тележки, температурные датчики и механические индикаторы потока, которые легко интегрировать в контур CIP. Существующие дренажи можно задействовать как возвратную линию при правильной обвязке, а резервуары — переоборудовать распылителями для улучшения омывания.

Важно убедиться в совместимости материалов с моющими средствами и температурными режимами, провести пассивацию/санобработку перед вводом. Такой подход уменьшает CAPEX, ускоряет запуск и формирует основу для последующей автоматизации без компромиссов по санитарии.

Автоматизация мойки в условиях HACCP и стандартов безопасности

Автоматизация должна быть «заточена» под план HACCP: прописанные СОПы, критические параметры и точки контроля, верификация и валидация режимов. Даже простые CIP-решения с таймерами и регистрацией температуры/времени/потока обеспечивают прослеживаемость: протоколы запуска, журнал отклонений, электронные чек-листы на смену.

Это упрощает аудит ISO/FSSC/BRCGS: видно, что эффективная очистка повторяема, а отклонения зафиксированы и закрыты корректирующими действиями. Для управления рисками загрязнения продумайте разделение контуров, цветовую маркировку шлангов, запираемые байпасы и межблокировки, исключающие смешение сред и запуск технологического процесса до завершения мойки/дезинфекции.

С точки зрения технических требований важно исключить «мёртвые зоны», обеспечить уклоны для полного дренажа, использовать санитарные соединения и спрей-шары с гарантированным покрытием поверхностей. Контроль концентрации (тест-полоски или проводимость), температурные датчики на подаче и «обратке», сигнализация недобор/перерасхода воды обеспечивают стабильность процесса.

Пороговый подход к автоматизации удобен: сперва таймеры и журналы, затем датчики проводимости и авто-дозирование, далее — интеграция в ПЛК/SCADA для хранения данных и алертов. В итоге вы получаете управляемую систему, где доказуемая эффективная очистка и документирование в реальном времени напрямую поддерживают соответствие HACCP и снижает вероятность человеческих ошибок.

Кейс: как небольшое производство сэкономило на автоматизации мойки

Небольшой пищевой цех внедрил поэтапную автоматизацию: сначала частичная стандартизация и датчики, затем мобильная CIP-тележка. За счёт повторного использования насосов и резервуаров, а также staged-монтажа без остановки выпуска предприятие уложилось в бюджетные рамки и повысило стабильность санитарии.

Какие ошибки удалось избежать

В ходе проекта команда заранее картировала контуры, проверила совместимость материалов и прописала СОПы — благодаря этому удалось предотвратить ряд типичных рисков:

· Неполное омывание и «мёртвые зоны» оборудования, ведущие к остаточным загрязнениям.

· Смешение сред из-за отсутствия обратных клапанов и межблокировок в системах трубопроводов.

· «Ручная» вариативность режимов (время, температура, концентрация), из-за которой эффективная очистка не воспроизводилась.

· Завышенные закупки химии и воды из-за отсутствия базовых расходомеров и чек-листов.

· Ошибки в записях HACCP — перешли от бумажных журналов к авто-регистрации параметров, что обеспечивают прослеживаемость.

· Перебои производства при монтаже: применили сборку узлов «вне контура» и ночные врезки, сводя к минимуму технических простоев.

· Избыточные CAPEX: переоборудовали существующие резервуары, насосы и спрей-шары вместо покупки всего «с нуля».

· Риски травматизма при ручной мойке и контакте с химией — часть операций автоматизировали, снизив нагрузку на персонал.

Итог: поэтапная автоматизация ликвидировала основные причины сбоев, сохранив контроль над бюджетом и качеством.

Выводы: автоматизация мойки доступна каждому

Даже без крупных инвестиций можно добиться серьёзного эффекта: частичная автоматизация производства (таймеры, датчики, чек-листы, визуальные карты) быстро снижает вариативность процесса и укрепляет санитарную дисциплину. Подключение недорогих CIP-решения на мобильной раме даёт повторяемость циклов, уменьшает ручной труд и повышает шансы безболезненно пройти аудит HACCP/ISO — электронные журналы обеспечивают прозрачность и доказуемость режимов.

Ключ к успеху — грамотная инвентаризация и «вторая жизнь» оборудования: используйте то, что уже есть (насосы, теплообменники, резервуары), заменяя только критичные узлы на санитарные. Переход выполняйте staged-подходом: подготовка «вне контура», короткие окна монтажа, холостые прогоны и поэтапное расширение контуров. Такой путь эффективно снижает CAPEX, минимизирует риски простоев и обеспечивает устойчивую систему мойки, которая масштабируется вместе с производством и требованиями рынка.