04.08.2024

Исследование

Североамериканская нержавеющая сталь

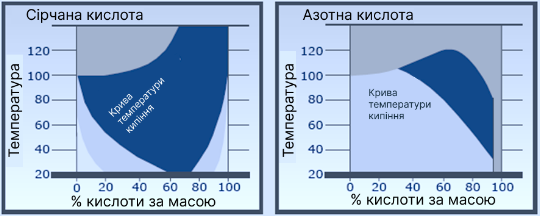

Мы предлагаем ознакомиться с информацией о 316 и 316L SS, которые являются аустенитными нержавеющими аустенитными сталями, содержащими молибден. Эти стали содержат больше никеля, чем 304SS, и от 2 до 3 % молибдена. Такой состав придает этим сталям повышенную коррозионную стойкость во многих агрессивных средах и устойчивость к точечной коррозии. Добавление молибдена обеспечивает большую стойкость к точечной и щелевой коррозии в средах, содержащих хлориды, морской воде и химических средах, таких как соединения серной кислоты, фосфорной и уксусной кислот. Низкая скорость общей коррозии в слабокоррозионных средах придает стали хорошую устойчивость к атмосферной коррозии в загрязненной морской среде.

316 SS обеспечивает хорошую прочность и устойчивость к ползучести, а также имеет отличные механические свойства и коррозионную стойкость при минусовых температурах. 316L — это низкоуглеродистая модификация 316. Контроль содержания углерода до 0,03 % минимизирует проблему осаждения карбида при сварке и позволяет использовать сталь в сварном состоянии в широком спектре коррозионных применений.

Стандартный химический состав

Номинальные механические свойства (отожженное состояние)

СВОЙСТВА ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ

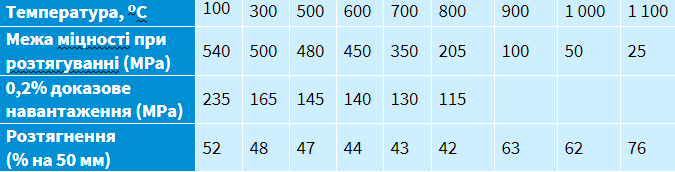

КРАТКОВРЕМЕННЫЕ СВОЙСТВА РАСТЯЖЕНИЯ ПРИ ПОВЫШЕННОЙ ТЕМПЕРАТУРЕ

МАКСИМАЛЬНАЯ РЕКОМЕНДУЕМАЯ РАБОЧАЯ ТЕМПЕРАТУРА

(В ОКИСЛИТЕЛЬНЫХ УСЛОВИЯХ)

РЕПРЕЗЕНТАТИВНЫЕ СВОЙСТВА РАСТЯЖЕНИЯ И РАЗРЫВА

СВОЙСТВА, ПРИВЕДЕННЫЕ НИЖЕ, ХАРАКТЕРНЫ ТОЛЬКО ДЛЯ ОБОЖЖЕННОГО CS316

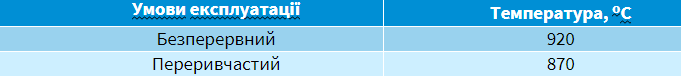

ФИЗИЧЕСКИЕ СВОЙСТВА

Значения, приведенные ниже, указаны для 20°C, если не указано иное

РАЗМЫШЛЕНИЯ ОБ УСТАЛОСТИ

Рассматривая усталость аустенитных нержавеющих сталей, важно отметить, что конструкция и изготовление, а не материал, являются основными факторами, влияющими на усталостное разрушение. Нормы проектирования (например, AS M E) используют данные малоцикловых испытаний на усталость, проведенных на механически обработанных образцах, для получения консервативных S-N кривых с коэффициентами концентрации напряжений (k1c) или коэффициентами снижения усталостной прочности (kt). По сути, усталостная прочность сварного соединения должна использоваться для целей проектирования, поскольку неизбежные дефекты (даже только изменения поперечного сечения) в сварном шве будут контролировать общую усталостную характеристику конструкции.

ОТЖИГАНИЕ

Отжигание типов 316 и 316L достигается нагревом до температуры свыше 1900°F в течение. 60 минут на дюйм толщины с последующей закалкой водой или воздухом. Наилучшая коррозионная стойкость достигается, когда конечная температура отжига составляет 1950°F. Чтобы избежать чрезмерного окисления поверхности, рекомендуется использовать контролируемую атмосферу. Температуры выше 1975°F не рекомендуются, за исключением случаев, когда проволока отжигается в контролируемой атмосфере.

СНЯТИЕ СТРЕССА

ГОРЯЧАЯ РАБОТА

316 легко поддается ковке, деформации и горячей обработке. Необходим равномерный нагрев стали в диапазоне от 2100°F до 2300°F. Финишная температура не должна быть ниже 1650°F. Операции обжима и ковки требуют финишной температуры в диапазоне от 1700 до 1800°F. Затем поковки следует охлаждать на воздухе. После всех операций горячей обработки следует проводить отжиг, травление и пассивацию для восстановления механических свойств и коррозионной стойкости.

ХОЛОДНЫЙ ВОРКИНГ

МЯГКОСТЬ

Как и все аустенитные стали, эта группа сплавов обрабатывается с грубой и вязкой стружкой. Для предотвращения выкрашивания следует использовать инструменты с жесткой опорой и как можно большей длиной режущей кромки. Viravix Engineering предлагает низколегированную сталь 316L, пригодную для механической обработки.

ЗЕМЕЛЬНЫЙ ДОМ

Типы 316/316L имеют хорошие сварочные характеристики и подходят для всех стандартных методов сварки. Следует использовать присадочную проволоку либо такую же, либо слегка легированную (например, ER W 309 M o). Для обеспечения максимальной коррозионной стойкости обычную сталь 316 после сварки следует отжечь, чтобы растворить карбиды хрома, которые могли выпасть в осадок. Изменение цвета сварного шва должно быть удалено путем травления и пассивации для восстановления максимальной коррозионной стойкости.

КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ

Коррозионное растрескивание под напряжением (КРН) может возникать в аустенитных нержавеющих сталях, когда они находятся под напряжением в хлоридной среде при температуре более 140°F. Напряжение может быть приложено, как в системах под давлением, или может быть остаточным, возникающим в результате операций холодной обработки или сварки. Кроме того, концентрация хлорид-ионов должна быть не может быть очень высокой на начальном этапе, если существуют места, где концентрация соли может накапливаться. Поэтому оценка этих параметров и точное прогнозирование вероятности возникновения SCC во время эксплуатации является сложной задачей.

Там, где существует вероятность возникновения SCC, можно легко увеличить срок службы, уменьшив рабочее напряжение и температуру. В качестве альтернативы следует использовать специально разработанную дуплексную сталь 2205.

ПРИ СФЕРИЧЕСКОЙ КОРРОЗИИ

Устойчивость к атмосферной коррозии аустенитной нержавеющей стали не имеет себе равных практически среди всех других конструкционных материалов без покрытия. Нержавеющая сталь развивает максимальную устойчивость к окрашиванию и точечной коррозии при добавлении молибдена. По этой причине эти марки обычно используются в районах, где атмосфера сильно загрязнена хлоридами, соединениями серы и твердыми частицами, как отдельно, так и в комбинации с другими веществами.

МЕЖКРИСТАЛЛИЧЕСКАЯ КОРРОЗИЯ

Сенсибилизация может возникнуть, когда зоны сварных швов некоторых аустенитных нержавеющих сталей, подвергшихся термическому воздействию, охлаждаются в диапазоне температур от 850° до 1550°F. При этих температурах могут происходить позиционные изменения на границах зерен. Если сенсибилизированный материал затем подвергается воздействию коррозионной среды, может возникнуть межкристаллическая атака. Эта коррозия происходит преимущественно в зоне термического воздействия на расстоянии от сварного шва и параллельно ему. Восприимчивость к этой форме атаки часто называют «распадом сварного шва».

316SS обладает достаточной устойчивостью к карбидным осадкам. Однако для сварных конструкций следует использовать сталь 316L, если только для повышения прочности не требуются более высокоуглеродистые типы стали.

УСТОЙЧИВОСТЬ К КОРРОЗИИ

ТОЧЕЧНАЯ КОРРОЗИЯ

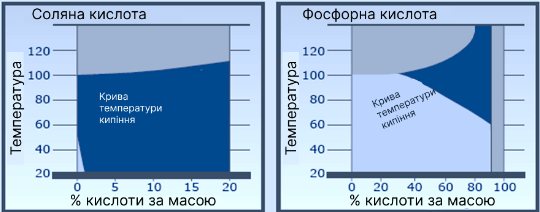

Стойкость к коррозии имеет важное значение, главным образом, для применений, предусматривающих контакт с растворами хлоридов, особенно в присутствии окислительных сред. Эти условия могут способствовать локальному проникновению пассивной поверхностной пленки на сталь, и одна глубокая коррозионная трещина может быть более повреждающей, чем гораздо большее количество относительно неглубоких коррозионных трещин. Добавление молибдена в сталь гарантирует, что 316SS имеет хорошую устойчивость к локальной коррозии, такой как точечная и щелевая коррозия. На диаграмме ниже показано критическую температуру начала питинговой коррозии (CPT) при разном содержании хлоридов для сталей 304, 316 и 2205.

ОКИСЛЕНИЕ

Сталь 316/316L SS имеет хорошую стойкость к окислению при периодической эксплуатации до 1600°F и при непрерывной эксплуатации до 1700°F. Непрерывное использование типа 316SS в диапазоне температур от 850° до 1550°F не рекомендуется из-за возможности образования карбидных осадков, но они хорошо работают при температурах, колеблющихся выше и ниже этого диапазона. В этих случаях следует использовать сталь 316L.